3D-Druck Kostenberechnung: Abhängigkeiten³

Warum sich Experten der AM-Community seit Jahren die Zähne daran ausbeißen, Kostenformeln aufzustellen, und wie man dennoch professionell kalkulieren kann. (Lange Version)

Zum Lesen dieses Artikels brauchen Sie etwa 15-20 Minuten.

Abb.: 3D-Modell einer Euromünze. Copyright: Frank Jankowski, 3YOURMIND

Abb.: 3D-Modell einer Euromünze. Copyright: Frank Jankowski, 3YOURMIND

- Die Situation

- DIe Problematik

- Die Variablen

- Die Lösung

I. Die Situation

Möglichst genaue und möglichst leicht vergleichbare Kostenschätzungen: Herstellende Unternehmen brauchen sie immer dringender, um zwischen zwei Szenarien abzuwägen: Ist es mittelfristig lukrativer, additive Fertigung von einem Dienstleister einzukaufen (Buy-Scenario), oder drucke ich mir meine Bauteile selbst (Make-Scenario)? AM-Dienstleister wiederum brauchen sie, um ihren Kunden verbindliche Preise anbieten zu können. Oftmals werden zu diesem Zweck “sogenannte” Experten angeheuert, deren Expertise mangels verlässlicher Zertifizierungen nur schwer einzuschätzen ist, und die zu einem nicht unerheblichen Teil noch im Trüben fischen, obwohl sie bereits eine ganze Weile an vorderster Front der neuen AM-Szene mitmischen.

II. Die Problematik

Mühsam ernährt sich das Eichhörnchen

Zig Kostenfaktoren verbünden sich mit Hunderten potenzieller Druckparameter zu Tausenden und Zehntausenden unberechenbarer Interdependenzen. An allen Ecken und Kanten dieses monströsen Gebildes arbeiten Informatiker und Ingenieure auf der ganzen Welt an Einzel- und Nischenlösungen, um diese unmenschlich vielen Optionen, die heute noch weitgehend manuell (nämlich per „trial-and-error“) bewertet werden müssen, durch Automationen zu ersetzen. Automationen, die bspw. auf Erkenntnissen von Simulationen und Geometrie-Analysen beruhen.

Erschwerend bzw. relativierend kommt hinzu, dass in dieser Umbruchzeit Preisstrategien (siehe unten) eine sehr viel wichtigere Rolle spielen als man denkt.

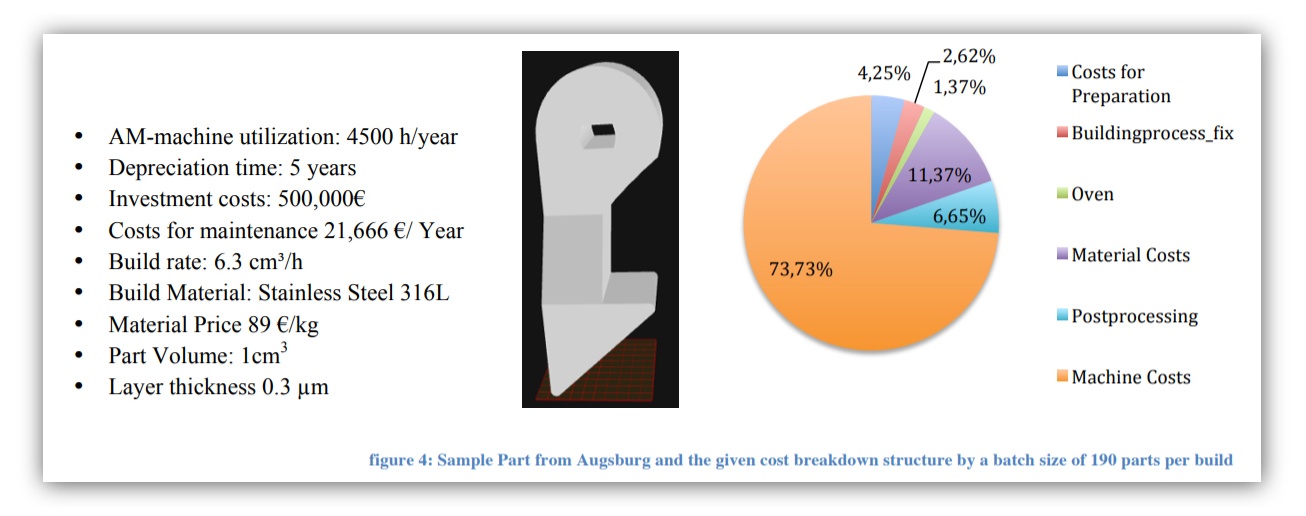

Abb.: Screenshot aus: C. Lindemann: “Analyzing Product Lifecycle Costs for a Better Understanding of Cost Drivers in Additive Manufacturing”

Abb.: Screenshot aus: C. Lindemann: “Analyzing Product Lifecycle Costs for a Better Understanding of Cost Drivers in Additive Manufacturing”

Mit der dritten Dimension der Drucktechnik kommt ein dritter Multiplikator (Exponent 3) ins Spiel, der die Erfassung und Darstellung der Interdependenzen sämtlicher Parameter und Faktoren erheblich kompliziert. Eine Herausforderung besteht in der Bewertung von schritt- und verfahrensübergreifenden Interdependenzen. So könnte es sich unter dem Strich bspw. durchaus lohnen, ein gröberes, günstigeres Fertigungsverfahren zu wählen und dafür einen höheren Post-Processing-Aufwand in Kauf zu nehmen (siehe GEFERTECs additive Fertigung “endkonturnaher Rohlinge”).

Prämissen

Fest steht: Wir leben in einer extrem schnelllebigen Zeit. Niemand weiß, welche neue Technologie in drei Jahren zur Verfügung steht und welche von den heutigen Innovationen dann womöglich schon wieder veraltet sind. Somit ist das Risiko der Anschaffung teurer Anlagen so gut wie nicht einzuschätzen (und muss hier deshalb ebenfalls vernachlässigt werden).

Fest steht: Je verlässlicher die Kostenkalkulation ausfallen soll, desto notwendiger ist die klare Unterteilung von Einzelschritten und deren Zuordnung. Dies umfasst:

- Bewusstmachung sämtlicher relevanter (Kosten-)Faktoren

- Untergliederung von Aufgaben/Verantwortlichkeiten sämtlicher Beteiligter:

- Initiator (Konstrukteur, Auftraggeber etc.) eines AM-Prozesses,

- zwischengeschalteter Berater/Optimierer

- Ausführer/Erfüller der Aufgabe (Betreiber/Betreuer der AM-Anlage)

- Nachbereiter (Durchführer des Post-Processings)

- (ggfs.) Qualitätsprüfer

- Priorisierung/Bewertung dieser Kostentreiber. Es liegt auf der Hand: Je früher das (Entscheidungs-)Glied in der Prozesskette angesiedelt ist, desto größer die Freiheit der Einstellung gewisser Vorgaben/Parameter - und: Je weniger Vorgaben, desto größer der Spielraum von 2. bis 4.

“By any means it is not possible to predict the yearly working hours for a machine. As the machine investment cost is by far the biggest factor in the cost of a part, the utilization rate should be very accurate.” Heidi Piili et al., 2015, in: “Cost Estimation of Laser Additive Manufacturing of Stainless Steel”

III. Die Variablen

1. Leistungskriterien des Initiators

Mit “Leistungskriterien” sind Beschaffenheit-/Qualitätsansprüche gemeint, die der Initiator eines AM-Prozesses an sein Bauteil bindet. Viele solcher initiativen Kostenfaktoren können noch direkt vom Auftraggeber beeinflusst werden, und im idealen Fall erhält man hier bereits Hinweise, ob die Kosten je nach Veränderung der Leistungskriterien zu- oder abnehmen.

Drei konkrete Beispiele

- Die Vorgabe einer bestimmten Bauteil-Höhe (Z-Höhe) bzw. eines Bauteil-Volumens schränkt ggf. die Auswahl des 3D-Druckers ein. Insofern besteht hier eine ganz simple und offensichtliche Interdependenz zwischen Größe des Bauteils einerseits und AM-Verfahren andererseits.

- Zugleich kann es sein, dass die Qualität des zu fertigenden Bauteils nur in einer bestimmten Druck-Ausrichtung (“Orientierung”) gewährleistet ist. Dies wiederum schränkt die “Freiheit der Orientierung” beim so genannten “Nesting” (auch “Packing-Ratio”) ein, also die Art und Weise, wie mehrere Komponenten innerhalb eines Bauraums angeordnet werden können, um einen möglichst hohen Auslastungsgrad zu erzielen. Des Weiteren bringt die Veränderung der Orientierung auch eine Modifikation der (provisorischen äußeren) Stütz-/Supportstruktur mit sich, die je nach Materialpreis durchaus erheblich ins Gewicht einer Kostenschätzung fallen kann.

- Ebenso besteht eine gegenseitige Abhängigkeit zwischen den Faktoren Wandstärke, Slicing und Innen-Supportstruktur (einige AM-Maschinenhersteller bezeichnen letzteres als “Infill-Density”): Je weniger Innen-Support-Material möglich oder gewünscht ist, desto dicker muss bspw. die Wandstärke ausfallen. Diese wiederum fällt per se desto dicker aus, je offener/größer bspw. die Düse des Extruders eingestellt ist, je größer also das Slicing justiert wurde.

Schon im AM-Consumer-Markt ist hinsichtlich der Einstellung von 3D-Printern von einer “Printing-Strategie” die Rede. Zu dieser Interdependenz heißt es in einem Erklär-Video zu Ultimaker-Software Cura: “A slower print speed means thinner layer, means higher print quality”.

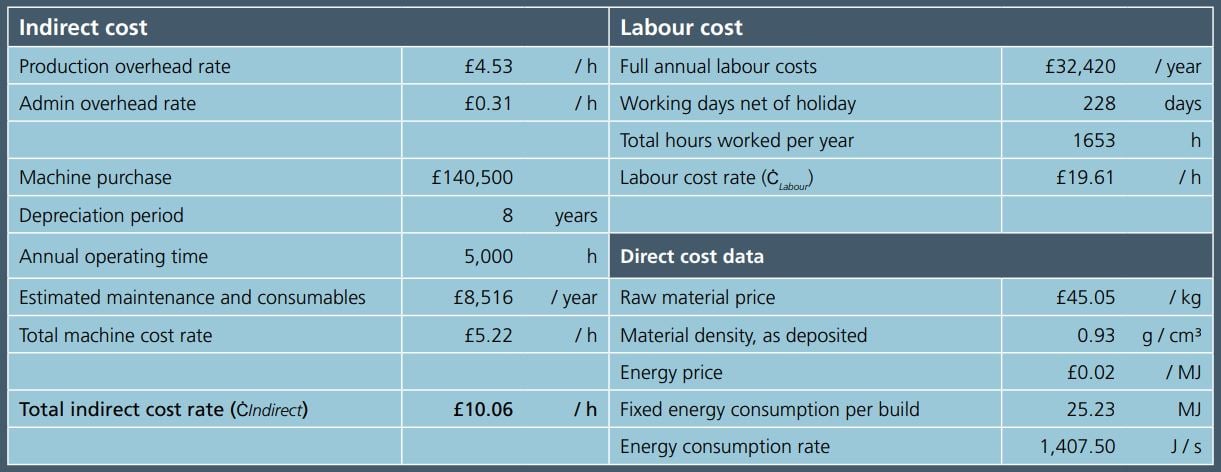

Übersichtliche konkrete Kostenaufstellung eines Laser-Sintering-Prozesses von Baumers et al.

Übersichtliche konkrete Kostenaufstellung eines Laser-Sintering-Prozesses von Baumers et al.

“The major cost driver consists mainly of machine costs (73%), as other authors have stated, followed by the material costs, which only make 12% of the total costs. The post processing process, followed with a similar amount, by the preparation process, represents the thirdlargest cost driver.” C. Lindemann et al., 2012, in: “Analyzing Product Lifecycle Costs for a Better Understanding of Cost Drivers in Additive Manufacturing”

Leistungskriterien des Initiators

Pre-Processing

- AM-Eignung der herzustellenden Komponenten verifizieren

- CAD-Datei erstellen, generieren / File-Conversion

- AM-Optimierung der mesh-/CAD-Datei

- File-Transfer

- AM-Simulation

Orientierung

Aspekte des Faktors “Orientierung”:

- Orientierung kann eine durch die Leistungskriterien des Initiators bedingte Notwendigkeit darstellen.

- Falls der Auftraggeber die Orientierung als unwichtig deklariert, somit dem Ausführer des AM-Prozesses eine Um-Orientierung erlaubt, sollte ersterer sich darüber im Klaren sein, dass dies womöglich die Qualität seines Objekts beeinflusst.

- Als Kostenfaktor bestehen Interdependenzen mit/zwischen den Faktoren Bounding Box (dadurch Nesting/Packing-Ratio, dadurch Z-Höhe, dadurch Build-Time), sowie Support-Struktur (dadurch Materialverbrauch).

- Die meisten Slicing- und Printing-Softwares verfügen über Plugins oder integrierte Features, um die Orientierung eines 3D-Objekts automatisch so auszurichten, dass die geringste Stützstruktur anfällt. Aber schon bei der Berechnung mehrerer Objekte in einem Bauraum kann ohne weitere Einstellungen kein optimales Nesting gewährleistet werden.

Material-Qualität

- Sorte / Legierung

- Temperaturempfindlichkeit

- Materialempfindlichkeit

Bauteil-Härte und -Festigkeit

Mechanische Spannungen, die bei Belastung zu Verformung/Bruch führen können: Zug-, Druck-, Biegezug-, Scher- und Torsionsfestigkeit

Geometrie-Qualität / Auflösung

- Detail-Feinheit

- Komplexität

- Wandstärke

Größe

- Volumen

- Z-Höhe

Slicing / Hatching / Toolpath / Support-Optimierung

Abweichungstoleranz

Wie viel Abweichung von den vorgegebenen Daten/Maßen wäre theoretisch zulässig?

Oberflächenqualität/-Beschaffenheit

Stückzahl / Losgröße

Laut verschiedenen Quellen bestehen gewisse signifikante Schwellenwerte bzgl Metall und Plastik: Metall: Preis sinkt bis ca. 100 Stück, danach gleichbleibend Kunststoff: Preis sinkt bis ca. 500 Stück, danach gleichbleibend

Post-Processing (Finishing)

Mit “Finishing” wird auch der letzte Schritt des eigentlichen AM-Prozesses gemeint: z.B. das Ablösen des Bauteils von der Bauplatte (etwa durch Sägen). Hier sind die vielen verschiedenen möglichen und notwendigen Techniken der Nachbereitung von additiv gefertigten Komponenten gemeint: Infiltration, Dicht-Infiltration, Wärmebehandlung, spanende Endbearbeitungstechniken, Oberflächenveredelungen wie z.B. Beschichtung (Coating), Polieren etc. Dabei ist es natürlich mehr als ratsam, diese Möglichkeiten mit den Möglichkeiten additiver Fertigungstechniken abzugleichen.

Preislimit

Ergebnis darf einen bestimmten Preis nicht überschreiten

Business Case zum “Kostenfaktor Lieferzeit”: “Durch das Laserauftragschweißen gegenüber konventioneller Fertigung, dauert die Produktion des Biegedornhalters 6h. Bislang lag die Produktionszeit bei 12 Tagen. Die Kosten erhöhen sich von rund 300EUR konventionell auf rund 750EUR additiv. Da die Biegedornhalter in der laufenden Produktion, bei einem Ausfall sehr hohe Kosten verursachen, werden diese Mehrkosten von den Kunden wohlwollend getragen und führen zu einer Gewinnsteigerung von 700% je Bauteil. “ Quelle: IGF

.jpg?width=1682&name=Pricing_Schema_Heidi_Piili%20ua%20(1).jpg) Abb.: Screenshot: In ihrem Aufsatz “Cost Estimation of Laser Additive Manufacturing of Stainless Steel” zeigten Heidi Piili et al. 2015 recht anschaulich die Zusammenhänge zwischen Stückzahl, Maschinenkosten, Materialkosten, Energiekosten, Gesamtkosten und Laufzeit auf.

Abb.: Screenshot: In ihrem Aufsatz “Cost Estimation of Laser Additive Manufacturing of Stainless Steel” zeigten Heidi Piili et al. 2015 recht anschaulich die Zusammenhänge zwischen Stückzahl, Maschinenkosten, Materialkosten, Energiekosten, Gesamtkosten und Laufzeit auf.

2. Kostenkriterien/Kostenfaktoren des Ausführers

Wichtiger noch als die Bewertung der Leistungskriterien des Initiators, ist die Bewertung dieser Kostentreiber. Basierend auf den Auswertungen der Fachliteratur, sowie auf unseren Erfahrungen als AM-Software-Hersteller und Consulting-Dienstleister beruhend, nehmen wir hier eine allgemeine Beispiel-Bewertung vor:

Bewertung der wichtigsten Kostentreiber des eigentlichen Druckprozesses

Volumen : Material = 8

Maschinen-Investment / -Abschreibung = 6-7

Support = 4-6

Packing Ratio (Nesting, Load Factor) = 5

Post Processing = 3-5

Z-Höhe = 3

Komplexität = 0-2

Lesart: Das Volumen eines Bauteils hat - in Abhängigkeit vom Material - einen etwa doppelt so hohen Einfluss auf den Selbstkosten-Endpreis, wie etwa das Post-Processing…

Hiermit ließen sich also - theoretisch - Prioritäten ermitteln, die eine weitere Aufgliederung der Entscheidungs- bzw. Prozesskette erlaubt. Das heißt: wenn ich weiß, dass der Load-Faktor einen höheren Einfluss auf die Kosten ausübt als die Z-Höhe, sehe ich zu, dass in erster Linie die Kapazität des Bauraums ausgeschöpft wird, und kümmere mich erst in zweiter Linie um eine möglichst geringe Höhe - zum Beispiel durch entsprechende Neu- bzw. Um-Orientierungen der Bauteile.

Liste 2: Kostenkriterien/Kostenfaktoren des Ausführers

Anlage

- Anschaffungskosten

- Abschreibung

- sonstige BWL-Faktoren

- Betriebskosten

- Instandhaltungskosten

Material

- Marktpreis - Lagerkosten

- Verfügbarkeit

- Qualität (z.B. Grad des unterstützten AM-Auftrag-Winkels)

- Verbrauch/Menge

Personalkosten

Zeit

- Bauzeit bzw. Druck-Geschwindigkeit / Processing-Speed per Layer

- Verfahrensbedingte Nebenzeiten

- Initiierung/Konfiguration der Maschine

- Einrüstzeit

- Ausrüstzeit (inkl. Bauteil-Entnahme)

- Abkühlungszeit

Slicing / Schichtdicke / Auflösung

Orientierung

Nesting

Alternative Begriffe: Packing-Ratio, Auslastungsgrad, Build Volume Packing, Load-Faktor, Degree of Build Volume Utilisation...

Abstand zwischen den Teilen

Z-Höhe

Support

- Material (Muss für die Stützstruktur - verfahrensbedingt - derselbe Werkstoff genommen werden wie für das Bauteil oder habe ich die Möglichkeit, auf ein günstigeres Material zurückzugreifen?)

- Struktur

- außen (als Provisorium)

- innen (“Infill”) / Dichte

Abstand von Druckplatte

Fehlfunktionen / Ausfallzeiten / Ausschussquote (“ill-structured costs”)

Wird z.Zt. (2018) mit durchschnittlich ca. 37%-igen Zusatzkosten beziffert, muss also am Ende mit Faktor 1,37 multipliziert werden. Siehe u.a. Baumers et al.: The economics of 3D Printing: A total cost perspective.

Post-Processing (Finishing)

- Modell-Reinigung / Supportstruktur-Ablösung

- Infiltration / Dicht-Infiltration

- Wärmebehandlung

- Spanende Endbearbeitungstechniken

- Oberflächenveredelung / Beschichtung (Coating) / Polieren

- Labeling

Recycling

Koeffizient (aus:

- Materialkosten

- durchschnittliche Recyclingrate

- Entsorgungskosten nicht recyclingfähiger Reste)

Qualitätsprüfung

- Ggf. notwendige Zertifizierungen

Lieferzeit

Die Lieferzeit kann bekanntlich ein wesentlicher Kostenfaktor sein (!)

IV. Die Lösung

Der lösungsorientierte Pricing-Ansatz von Stephan Kühr

Neben einigen Teil-Lösungsansätzen zur (teilweise automatisierten) Kosten-Berechnung von AM-Prozessen bzw. zur Organisation von AM-Prozess-Interdependenzen existiert derzeit nur ein einziges vollständiges, ganzheitliches Konzept, nämlich der “minimalistische”, klar lösungsorientierte Ansatz aus der Unternehmer-Sicht Stephan Kührs, Mitbegründer von 3YOURMIND.

Um die wichtigsten Faktoren unterschiedlicher AM-Prozesse zu berücksichtigen und trotzdem den Überblick zu behalten, sowie den AM-Prozess weitgehend automatisiert durchführen zu können, erarbeitete Stephan Kühr (CEO von 3YOURMIND) einen stark vereinfachenden und dadurch übersichtlichen Lösungsansatz. Zugleich dient seine Selektion als eine Art Taschen-Brevier der wichtigsten Kostenfaktoren des 3D-Drucks.

Es hilft ja alles nichts, da müssen wir durch! Stephan Kührs Entscheidungsbaum

Um die Komplexität der Kostentreiber zu entschärfen, separierte Kühr zunächst vier Haupt-Kostenfaktoren des AM-Prozesses, nämlich:

- Processing

- Orientierung

- Support

- Nesting

Gemäß der eingangs umrissenen methodischen Grundannahme ordnet er diese den beiden Haupt-Stakeholdern zu: nämlich

- Auftraggeber: Orientierung und Support

- Auftragnehmer (Dienstleister): Nesting

- Beide: Processing

An jede der vier Faktoren knüpft Kühr ein Minimum grundsätzlicher Fragen, die vom jeweils Betroffenen beantwortet werden müssen. Als Entscheidungshilfe liefert er zu jedem dieser vier Hauptkriterien die drei jeweils wichtigsten Aspekte, die bei diesen Entscheidungen eine Rolle spielen. Auf diese Weise gelingt es Kühr den gesamten AM-Prozess auf insgesamt maximal 16 Optionen herunter zu brechen - und aufzuzeigen, dass

- 10 davon automatisch zum gewünschten Ergebnis führen und zugleich eine ziemlich exakte Kostenkalkulation erlaubt.

- nur 6 davon ein gewisses Fachwissen voraussetzen, über welches der jeweilige AM-Dienstleister in der Regel verfügt, somit entsprechende Unterstützung leisten kann.

- eigentlich nur maximal zwei Entscheidungen so diffizil ausfallen, dass sie die Einbindung eines speziellen Beraters erforderlich machen.

1. Processing

Damit sind sowohl die Vorbereitungen als auch die Nachbereitungen gemeint.

Wir gehen davon aus, dass gewisse Voraussetzungen erfüllt sind:Desweiteren muss der Auftraggeber sich von vornherein über die Möglichkeiten und die vielschichtigen Dimensionen des Post-Processings im Klaren sein, also Lösungen und Kosten etwa folgender Möglichkeiten abwägen: Infiltration, Wärmebehandlung, spanende Endbearbeitungstechniken, Oberflächenveredelung, Beschichtung (Coating), Polieren etc.

2. Orientierung

Kühr geht in seinem Minimal-Konzept von maximal zwei plus drei Optionen aus, zwischen denen der Kunde sich entscheiden muss:

- Die Orientierung ist aus irgendwelchen Gründen invariabel bzw. festgelegt, dann ist dieses Thema abgehakt.

- Die Orientierung ist variabel. In diesem Fall kann der Kunde entscheiden, ob der Dienstleister die Orientierung seines 3D-Objekts a) möglichst kostengering oder b) qualitativ möglichst hochwertig (stabil) anlegen soll, oder ob eine Hybridlösung (c) gewünscht wird.

3. Support

Da die meisten AM-Anlagen-Hersteller mittlerweile gut funktionierende Software-Lösungen zur automatischen Generierung von sowohl äußeren (provisorischen), als auch inneren (stabilisierenden) Support-Geometrien anbieten, muss hier vor allem die Frage geklärt werden, ob es sich womöglich lohnt, ein Verfahren zu nutzen, das in der Lage ist, verschiedene Werkstoffe für a) das eigentliche Bauteil und b) die Stützstruktur zu fertigen. In der Regel ist das nicht der Fall. Ich muss also ggfs. lediglich ein paar Einstellungen der Support-Erstellungs-Software vornehmen.

Einflussfaktoren: 1. Preis und Auftragswinkel des Materials: Je größer der Winkel, mit dem ein Material additiv druckbar ist, desto geringer die Notwendigkeit von Supportstruktur! 2. Dichte der Support-Struktur. 3. Abstand von der Bauplatte. Hier ein leicht verständliches Beispiel aus dem Consumer-Bereich.

Abb.: Zwei plakative Beispiele für aufwändige Support-Strukturen. Image Source

Abb.: Zwei plakative Beispiele für aufwändige Support-Strukturen. Image Source

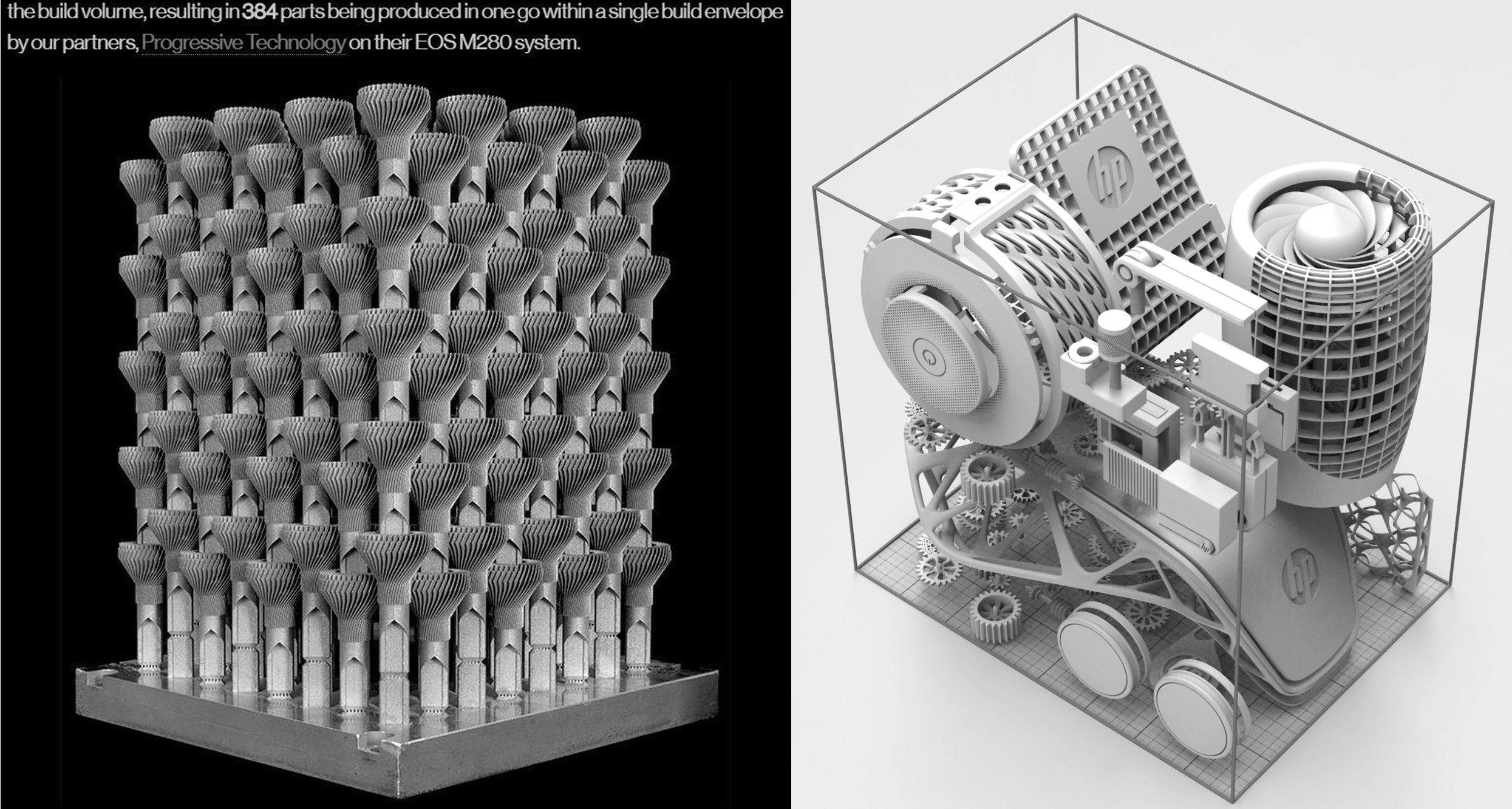

Abb.: Nesting at it’s best. Zwei schöne Beispiele für die Ausnutzung des Bauraums. Image Sources: links: 3D Metal Printing Magazine und Grafik rechts: HP (Software Smart Stream)

Abb.: Nesting at it’s best. Zwei schöne Beispiele für die Ausnutzung des Bauraums. Image Sources: links: 3D Metal Printing Magazine und Grafik rechts: HP (Software Smart Stream)

4. Nesting

Entscheidungen, die nur der Maschinen-Betreiber (Dienstleister) des Fertigungsprozesses fällen kann, betreffen die Organisation des Bauraum-Nestings:

- Werden in einem Print-Job mehrere Teile gefertigt? ⇒ Falls nicht: kann/muss der Preis bereits anhand der Datei ausgegeben werden.⇒ Falls doch:

- Mische ich Teile verschiedener Auftraggeber? Das heißt: dürfen diese Teile von verschiedenen Kunden stammen?⇒ Falls nicht: wird der Preis nach Bestellung berechnet.⇒ Falls ja, muss der Auftragnehmer (Dienstleister) im nächsten Schritt klären, welches Pricing-Konzept für ihn sinnvoll ist:

- Konsistente Preise? ⇒ Falls nicht: wird mein Angebot wesentlich durch die jeweilige Auslastung des Bauraums (Load-Faktors) mitbestimmt, wodurch sich die Möglichkeit bzw. die Notwendigkeit “dynamischer Preisdifferenzierungen” ergibt.⇒ Falls ja: besteht die beste Möglichkeit, wettbewerbsorientierte (niedrige) Preise anzubieten. Jedoch muss ich meine 3D-Druck-Anlage in diesem Fall maximal auslasten, kann also jeden Printjob erst nach

- kompletter Auslastung der Bauraum-Kapazität durchführen.⇒ Falls das meiner Geschäftsidee entspricht, kann ich die Preise auf Basis des anteiligen Load-Faktors bestimmen, das heißt: jeder Kunde bezahlt den prozentualen Anteil seines Bauteils am Gesamtvolumen. Dies ist vermutlich das stabilste Preiskonzept. ⇒ Falls das nicht erwünscht oder möglich ist, kalkuliere ich meine Preise auf Grundlage des a) jeweils möglichen Load-Faktors und b) des jeweils möglichen Preisgestaltungsspielraums (z.B. “Ladenangebot”).

Wer in diesen Markt einsteigt, beschreibt in der Regel drei Schritte einer Preisabfolgestrategie: 1. Marktposition etablieren, indem zunächst möglichst niedrige Preise angeboten werden - um nicht zu sagen Dumpingpreise (Penetrationsstrategie). Dazu ist eine sehr genaue Beobachtung des Wettbewerbs notwendig. Diese Beobachtung wiederum könnten Dienstleister übernehmen - so, wie etwa Amazon im Seller-Bereich den jeweils niedrigsten Preis anzeigt oder die Möglichkeit bietet, dass der eigene Preis AUTOMATISCH immer der niedrigste ist. 2. Realistische Deckungsbeiträge erwirtschaften (Kostenorientierte Preispolitik). 3. Profit machen: Marktorientierte Preispolitik.

Baumers 2016: Eine von vielen Gleichungen/Funktionen zur Berechnung der Kosten eines 3D-Druck-Projekts:

(1) beschreibt “the cumulative probability of build failure after the deposition of N layers, ĊIndirect is the indirect cost rate incurred during machine operation, TBuild is the core LS build time including warm up and cool down, CDirect is an estimate of all indirect costs incurred for raw material and energy, ĊLabour is the labour cost rate, Ri are the durations attributable per build of all i process elements in the process map subject to the risk of build failure, Sj are the durations attributable per build of all j process elements not subject to the risk of this, Uk are the durations that arise per part of k such elements and n is the total number of product geometries included in the build.”

(2): “Following this, the model can be broken down to the unit cost level, CostUnit, by attaching a constant, geometry-determined probability of post-build part rejection, Preject, which arises on the unit level.”

(3): ”By inserting (1) into (2) and rearranging, the new total cost model incorporating risk of failure and ancillary process elements can be expressed as a sum of elements relating to the core build activity, process chain elements subject to risk of build failure and elements not affected by this risk.”

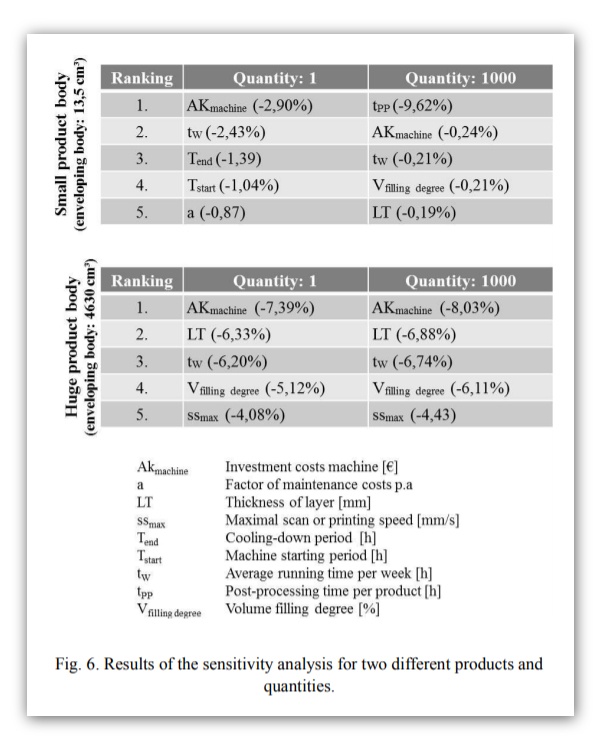

Abb.: Screenshot aus: Malte Schröder et al.: “Evaluation of Cost Structures of Additive Manufacturing Processes Using a New Business Model”

Abb.: Screenshot aus: Malte Schröder et al.: “Evaluation of Cost Structures of Additive Manufacturing Processes Using a New Business Model”

Konklusion

Diese Abhandlung zeigt u.a. auf, dass das Aufwand-Nutzen-Verhältnis additiver Fertigung nicht in unmittelbar erfassbaren “statischen” Zahlen ausgedrückt (quantifiziert) werden kann, ohne zugleich auch jene Dynamiken und Umstände zu berücksichtigen, die sich einer solch kurzfristigen betriebswirtschaftlichen Bewertung entziehen.

Quantitative Aspekte zur Bewertung additiver Fertigung

- Der Innovationsbegeisterte neigt dazu, weniger Variablen zu berücksichtigen als angemessen wäre. Klar: die neue, revolutionäre Fertigungsmethode möchte gepusht, gefeiert, gefördert, schnell weiterentwickelt werden. Das war immer so mit weltbewegenden Industrieerrungenschaften, und da hat sich die Methode der Vereinfachung, des Herunterspielens komplizierter Tatsachen meistens bewährt.

- Der Profitbegeisterte möchte andererseits auf Nummer Sicher gehen und alle Faktoren in seine Produktionsfunktion einbeziehen. NOCH sind wir allerdings nicht in der Lage, einen Algorithmus zu programmieren, der sämtliche Interdependenzen, die sich aus sämtlichen relevanten Parametern eines AM-Prozesses ergeben, sinnvoll berechnet. Aber die Zeit wird kommen, da dies möglich ist. Das ist so sicher wie die Samstagsschlange bei IKEA. Es wird die Zeit sein, wenn sich die Aufregungen gelegt haben, wenn alle Möglichkeiten ausgelotet sind, wenn sich das Neue Agile Cybermanufacturing etabliert hat…

- Eine Hybridlösung, wie sie Stephan Kühr erarbeitete, ist zum gegenwärtigen Stand der AM-Entwicklung eindeutig die beste Lösung, denn es nützt ja nichts, angesichts der schieren Unmöglichkeit einer objektiv alles implizirienden Universallösung den Kopf in den Sand zu stecken und/oder sich heillos in endlosen mathematischen Logarithmen und Algorithmen zu verheddern…

Qualitative Aspekte

- Die Illusion des “typischen" AM-Prozesses: Der Losgrößen- bzw. Stückzahl-Breakeven beim Vergleich konventioneller und additiver Fertigungsprozesse verschiebt sich laufend. Noch 2012 bezifferten Atzeni & Salmi in einem (damals überzeugenden) Vergleich die Stückzahl, bis zu der die additive Technik günstiger ist als die Herstellung mit dem HPDC-Spritzguss-Verfahren (High Pressure Die Casting) auf 42. Dabei verkannten sie mit ihrem horizontalen Graphen, dass bspw. die Kosten dieses (damals neuen Verfahrens) durchaus nicht exakt gleichbleibend sind (wie mehrere hier genannte Autoren nachwiesen). Außerdem zeigt die Entwicklung der AM-Technologie auch in diesem Zusammenhang neue Chancen und Möglichkeiten auf. Längst werden wesentlich höhere Stückzahlen als "lohnend" bewertet…

- Der Lerneffekt: Dass die Beschäftigung mit einer neuen Maschine Zeit kostet, also Kosten verursacht, ist jedem klar. Umso mehr das Erlernen einer neuer Technologie. Wie hoch der Nutzen dieser Wissensaneignung bewertet wird, wie viel also die Mitarbeiterqualifikation bzw. die Qualifikation eines ganzen Unternehmens kosten darf, muss jede Geschäftsführung für sich selbst definieren.

- Der Verspieltheitsbonus: Ein damit zusammenhängender aber durchaus weiter fassender und somit nicht zu unterschätzender Gesichtspunkt bei der Bemessung des Wertes von additiver Fertigung ist der Aspekt des Innovations- bzw. F&E-Potenzials. Wer mit einer neuen Erfindung spielt, ist meistens auch von Neugier getrieben - oder von Erfindungsgeist beseelt...

Apropos: Um das enorme Entwicklungspotenzial des 3D-Drucks abzuschätzen drängt sich der Vergleich zur Entwicklung des 3D-Animationsfilms auf bzw. zur CGI-Technologie (Computer Generated Imagery). Erste Meilensteine dieser Entwicklung waren Tron (1982), Toy Story (1995), Sin City (2005) und Avatar (2009), der weltweit rund 3 Milliarden US-Dollar einspielte, damit zum lukrativste Film aller Zeiten avancierte (Stand 2018). Die Entwicklung dieser Technologie schritt dermaßen rasant voran, dass man schon heute die virtuellen Wesen nicht mehr von den echten unterscheiden kann. Jon Favreau stellte dies 2016 mit seinem Jungle Book bahnbrechend unter Beweis. Durch das "Motion Capturing" werden dank immer schnellerer Prozessoren und immer feinerer Sensorleistungen nunmehr perfekte Animationen erzielt. Für den Effekt jedoch, dass der “Anthropomorphismus” von Robotern und Avataren zu echt ausfällt, also vom Rezipienten als paradox (sprich: unangenehm) empfunden wird, gibt es (bereits seit den 70er Jahren) den Begriff des "Uncanny Valley".

CGI ist also längst im Begriff, die gesamte Spielfilmindustrie zu revolutionieren. Es könnte sein, dass Schauspieler - Marionettenspielern gleich - irgendwann nur noch ihre digitalen Avatare steuern. Vielleicht braucht man sie irgendwann auch gar nicht mehr, so wie es Andrew Niccol in seiner “S1mOne”-Vision prophezeit. Im nächsten Schritt werden die Leinwandhelden dann womöglich unsere eigenen hochaufgelösten Gesichtszüge tragen, damit wir uns noch ungebremster mit ihnen identifizieren können. Quantenrechner werden dann in Echtzeit unsere zuvor abgespeicherten Gesichts- und (wer will auch) Körper-Scans durch die entsprechenden 3D-Modelle ersetzen...

Mindestens dasselbe disruptive Potenzial hat zweifellos der 3D-Druck. Und je früher Unternehmen auf diesen Zug aufspringen, desto wahrscheinlicher werden sie einen Fensterplatz ergattern. Oder sogar die eine oder andere Verbesserung zur Beschleunigung, zum Abheben des ganzen Zuges beisteuern können.

Wie man am besten aufspringt, lesen Sie hier.

Abb.: Von einer Materialize-Software automatisch generierte Stützstruktur. Image Source

Abb.: Von einer Materialize-Software automatisch generierte Stützstruktur. Image Source